Для строгания древесины применяют ручной строгальный инструмент, к которому относятся струги (рубанки и фуганки) и цикли. Основные виды строгального инструмента показаны на рисунке 9.

Строгание стругами. Рубанок шерхебель, рубанок с одиночным ножом, рубанок шлифтик. рубанок горбач, рубанок с двойным ножом (рис. 10 а), рубанок цинубель (рис. 10 б) состоят из колодки 2, ножа 5, клина 4 для закрепления ножа в корпусе. Клин упирается в поворотный упор 3. Для удобства пользования рубанок имеет рог 1, упор 6 и пробку 7 для выколачивания ножа. Угол резания (установки ножа) у рубанка цинубеля δ = 80°, у остальных рубанков δ = 45°. Двойной нож (рис. 10 в) имеет стружколом 9, прикрепляемый к ножу винтом 8. Нож цинубеля (рис. 10 г) имеет специальную насечку для образования на обрабатываемой поверхности рисок. Лезвие ножа рубанка шерхебеля скругленное, ширина ножа 35 мм. У остальных рубанков лезвия ножей прямые, ширина ножей 45—50 мм, у шлифтика ширина ножа 35 мм.

В средней части колодки струга продалбливают сквозное гнездо, называемое летком (рис. 10 д). Леток 10 служит для установки поворотного упора, ножа и трансформирования стружки. Нижняя часть летка, пролет 11, формирует щель между лезвием ножа и колодкой. Фуганки имеют такую же конструкцию летков, что и рубанки с двойным ножом. Ширина ножа фуганков 55—60

мм.

Рубанок зензубель (рис. 11 а), рубанок галтель, рубанок калевка состоят из колодки 1, клина 2 и ножа 3. Угол установки ножей рубанков δ = 45°. Лезвие ножа у рубанка зензубеля прямое (рис. 11 б), у рубанка галтели — скругленное (рис. 11 в), у рубанка калевки — фигурной формы (рис. 11 г). Ширина режущей части ножей рубанков зензубелей 20 мм, рубанков кнелей и рубанков калевок 12—30 мм.

Леток рубанка (рис. 11 д) формируется по боковой поверхности колодки, он расширен в сторону выхода стружки.

При строгании стругами происходит резание древесины ножом-резцом с образованием поверхности резания (обработки). Основными факторами, влияющими на получение поверхности резания высокого качество, являются: состояние инструмента, острота и геометрия резца, направление резания относительно волокон древесины, толщина стружки, угол резания.

Если нож струга закреплен ненадежно, то при строгании он может вибрировать. В этом случае нож будет оставлять неровности на поверхности обработки. Вибрацию ножа устраняют ремонтом струга, а также надежным закреплением его клином.

Большое влияние на качества резания оказывает острота резца. Чем острее лезвие, тем выше качество резания.

Ножи должны быть остро заточены на шлифовальном бруске. Затачивание начинают движением фаской по бруску под углом 30—50° к оси бруска. При затачивании одновременно снимают заусенцы, переворачивая нож фаской вверх. Брусок необходимо смачивать водой, чтобы избежать затупления (засаливания) бруска.

После заточки на бруске нож правят на мелкозернистом оселке, чтобы придать лезвию большую остроту, устранить дефекты заточки и снять заусенцы. Правку проводят главным образом со стороны фоски. Оселок смачивают водой или смазывают маслом. Движение фаски по поверхности оселка может быть круговым, прямолинейным и под углом к оси оселка.

После заточки ножи должны удовлетворять следующим требованиям:

o Угол заточки и форма лезвия должны соответствовать заданным. Угол заточки контролируют шаблоном; лезвие должно быть острым.

o Остроту лезвия проверяют по бликам света, отражающегося от затупившихся участков фаски, или проводя слегка мокрым пальцем по лезвию. При остром лезвии палец «липнет» к лезвию.

o  Лезвие ножей рубанков и фуганков должно быть незначительно (не более 0,5

Лезвие ножей рубанков и фуганков должно быть незначительно (не более 0,5

мл.) скруглено по краям. Этим исключается работа боковых передних кромок ножей при строгании, когда ширина заготовки больше ширины ножа.

o Ножи для цинубелей затачивают на шлифовальном круге или бруске. На оселке ножи не правят.

Для заточки ножей целесообразно сделать простейшее приспособление (рис. 12), состоящее из основания 3, в нижней кромке которого вращается ролик 5, и винта 1 для крепления ножа 2. Шлифовальный брусок 4 вставляют в гнездо, выбранное в деревянном бруске 6. Нож затачивают движением фаской ножа по шлифовальному бруску. Приспособление позволяет сохранить первоначальный угол заточки и форму лезвия.

При резании древесины различают три основных направления (вида) резания по отношению к волокнам древесины: в торец, вдоль волокон и поперек волокон, При резании вдоль волокон различают также резание по волокном и против волокон древесины. Учитывая, что строение текстуры древесины обрабатываемых заготовок на разных участках неодинаково, особенно на участках, имеющих пороки строения древесины (свилеватость и др.), при строгании заготовки будут участки резания как по волокном, так и против волокон древесины.

Направление резания относительно направлений волокон древесины, угол установки резца и толщина стружки — взаимосвязанные факторы, определяющие качества обработки поверхности.

При резании древесины вдоль волокон возможны два случая стружкообразования: с опережающей трещиной и без нее.

На рисунке 13 а приведено схематичное изображение строгания древесины рубанком с одиночным ножом. Опережающая трещина образуется уже в начальный период роботы резца. При внедрении резца в древесину после некоторого уплотнения стружки передней поверхностью резца начинается оттягивание стружки резцом от остальной массы древесины. Одновременно стружка изгибается и выходит из летка в виде сплошной ленты (сливная стружка).

Когда связь между волокнами древесины достигает предела  прочности древесины на разрыв поперек волокон, начинается отслоение стружки и образование опережающей трещины, скорость распространения которой всегда выше скорости резания.

прочности древесины на разрыв поперек волокон, начинается отслоение стружки и образование опережающей трещины, скорость распространения которой всегда выше скорости резания.

Опережающая трещина на участке резания а, расположенная против волокон древесины, заходит ниже поверхности резания. В этот период стружка образуется отрывом, а не срезается непосредственно лезвием, качество обработки поверхности получается низким. При резании против волокон опережающая трещина может стать причиной глубоких вырывов древесины, приводящих к браку. На участке резания а1 по волокнам древесины стружка срезается лезвием, тем самым обеспечивается высокое качество поверхности резания.

Чтобы уменьшить вредное влияние опережающей трещины на качество поверхности резания, необходимо создать подпор волокон древесины вблизи лезвия (рис. 13 б), ограничивающий длину распространения опережающей трещины. В результате подпора волокон древесины стружка надламывается по мере продвижения резца. Надлом стружки происходит вблизи ребра подпорного элемента, поэтому, чем меньше щель между ребром и лезвием резца, тем меньше граница развития опережающей трещины. Такой способ применяют при строгании ручным рубанком с одиночным ножом, формируя щель в между лезвием ножа и колодкой (см. рис. 11 д). Из летка выходит сливная стружка с элементами надлома. Длина элемента lэ возрастает с увеличением толщины стружки.

Наиболее высокое качество поверхности обработки получается при тонкой стружке, когда длина элемента стружки lэ

мала. Чтобы получить стружку с небольшой длиной элемента, применяют ручные рубанки с двойным ножом, имеющие стружколомы для надламывания стружки (рис. 13 в) При строении стружка из летка выходит скрученной или волнистой. Качество поверхности обработки тем выше, чем меньше длина элемента стружки lэ и щели в между лезвием ножа и колодкой.

Длина элемента стружки lэ при одинаковых значениях в, зависит от расстояния между кромкой стружколома и лезвием ножа. Чем меньше это расстояние, тем меньше длина элемента стружки, однако тем большее надо приложить усилие для строгания (силу резания).

Рекомендуются следующие расстояния между кромкой стружколома и лезвием ножа в зависимости от толщины а срезаемой стружки:

2а—3а — для получения чистых поверхностей резания с возможным образованием вырывов и выщербин волокон древесины на участках, имеющих пороки строения древесины. Такие поверхности получают строганием рубанками и фуганками;

а — для получения чистых поверхностей резания без образования глубоких вырывов и выщербин волокон древесины. Для получения таких поверхностей следует применять шлифтик (рис. 13 г). При строгании из летка шлифтика выходит в основном спрессованная стружка. Чтобы при строгании уменьшить силу резания у шлифтиков, применяют узкие ножи.

Расстояние между кромкой стружколома и лезвием ножа шлифтика определяют на глаз или по предварительно срезанной стружке, используемой при установке стружколома в качестве шаблона. Расстояние между кромкой стружколома и лезвием ножа рубанка и фуганка определяют на глаз.

Качество поверхности обработки повышается с уменьшением угла резания δ. Если режут по волокнам, то при срезании тонкой стружки и малом угле резания опережающая трещина не появляется, так как резцу легче отогнуть стружку, чем разорвать древесину. При резании против волокон образуются неглубокие вырывы волокон и трещины под поверхностью обработки.

Однако уменьшение угла резания связано с уменьшением угла заточки, что снижает прочность резца. Поэтому у рубанков с малым углом резания нож повернут фаской вверх, угол резания δ = 35—40°. Такие рубанки изготавливают литыми из металла (рис. 14 а, б). Зазор между лезвием ножа и корпусом в = 1 — 1,2 мм.

Прежде чем приступить к строганию, необходимо подготовить (наладить) инструменты. Наладка инструментов состоит в установке ножа и закреплении его клином. Лезвие ножа устанавливают на толщину срезаемой стружки, которая ориентировочно составляет при строгании шерхебелем 2—3 мм, рубанком с одиночным ножом — 0,3—0,5 мм, рубанком и фуганком с двойным ножом — 0,2—0,3 мм, шлифтиком — 0.1 —0,2 мм.

При строгании на струг нажимают равномерно (рис. 15 а, б), чтобы не завалить концы обрабатываемой заготовки, в начале строганин нажим делают на переднюю часть колодки рубанка, в конце строгания — на заднюю Длинные заготовки строгают рубанком постепенно, обрабатывая заготовку по частям.

При отборке четверти зензубелем вначале делают зарезку четверти по разметочным линиям, затем отборку и зачистку (рис 15 в). Торцевание выполняют рубанком. Рубанок следует держать под углом к направлению резания. Этим достигается резание косым резцом, при котором сопротивление древесины продвиганию на нее резца уменьшается.

Сначала заготовку торцуют в одном направлении (рис. 15 г), затем рубанок переворачивают и торцуют ее с другой стороны. Заготовки небольшой площади сечения торцуют со «вспомогательным» бруском (рис. 15 д), таким образом предупреждаются отколы волокон древесины лезвием ножа.

Для строгания в заготовках небольшого сечения четвертей, калевок целесообразно сделать простейшее приспособление (рис. 15 е), на шпильки которого накладывают обрабатываемую заготовку.

Точность строгания проверяют угольниками, масштабной линейкой, парными линейками, шаблонами, на глаз.

Изготовление стругов. Выпускаемые промышленностью струги можно применять только для первичной обработки древесины. Для чистовой обработки древесины в домашних мастерских целесообразно изготовить минимальный комплект инструмента, состоящий из фуганка с двойным ножом и рубанков различного назначения с двойными и одиночными ножами

Основной частью струга является деревянная колодка. Колодки изготавливают из цельной древесины и клееные. Клееные колодки более формоустойчивы при эксплуатации, чем цельные. Нижняя часть колодки, соприкасающаяся с обрабатываемой заготовкой, называется подошвой.

Подошва колодки представляет собой плоскость или поверхность сложной формы, например у калевок. Передвигаясь по обрабатываемой заготовке, подошва являемся базирующей поверхностью, обеспечивая ориентацию струга относительно обрабатываемой заготовки. Точность обработки подошвы и ее длина оказывают влияние на качество строгания.

Неплоскостность подошвы может вызвать значительные отклонения от плоскостности обрабатываемой поверхности, а также вырывы волокон древесины. При строгании длинных по сравнению с длиной колодки заготовок прямолинейность обрабатываемой поверхности возрастает с увеличением длины колодки. Поэтому для строгания длинных заготовок применяют фуганки и, наоборот, для строгания небольших участков обрабатываемых поверхностей используют струги с колодками небольшой длины (шлифтик).

Фигурные подошвы калевок, фальцгебелей, галтелей должны иметь постоянный профиль по всей длине колодки, соответствующей профилю ножа. При несовпадении профиля колодки с профилем ножа необходимо переточить нож или исправить профиль подошвы.

Колодки изготавливают из древесины граба, клена, ясеня, дуба, бука, груши, яблони. Клееные колодки можно изготавливать из березы с наклеенной подошвой из вышеперечисленных пород древесины.

Рубанки для строгания прямолинейных и криволинейных плоских и фигурных поверхностей изготавливают с прямыми и косыми ножами, фуганки — с прямыми ножами. Лезвие прямого ножа должно быть перпендикулярно направлению строгания (резания), лезвие косого ножи — находиться под некоторым углом к направлению резания Рубанки с косым ножом применяют в основном при строгании древесины поперек волокон (рубанок фигарей). При строгании древесины поперек волокон косым ножом происходит про дольно-поперечное резание древесины с образованием стружки скалывания без опережающей трещины. Качество поверхности обработки древесины поперек волокон косым ножом при образовании стружки скалывания достаточно высокое.

Для чистового строгания плоских поверхностей рекомендуются рубанки с шириной ножа 45 и 50 мм, длиной колодки 220 и 240 мм, фуганок с шириной ножа 55 и 60 мм, длиной колодки 600—650 мм. Пролет у рубанков располагают от передней кромки колодки на расстоянии 0,4—0,45 мм, у франков на расстоянии 200—220 мм от передней кромки колодки.

В рубанках с прямым ножом и фуганках стружка трансформируется вверх, поэтому леток вверху уширен для свободного выхода стружки. Ширина летка вверху 65 мм.

На постели летка лежит нож. У рубанков с прямым ножом плоскость постели перпендикулярна боковой поверхности колодки. Чтобы нож свободно входил в леток, ширина постели должна быть больше ширины ножа на 1 — 1,5 мм. Угол наклона постели к подошве является одновременно углом резания и равен 45°. Чтобы исключить вибрацию ножа при строгании, нож должен плотно прилегать к постели.

Толщина щечек определяет жесткость колодки. При закреплении ножа клином волокна древесины в щечках растягиваются пропорционально их длине. В результате подошва колодки может получить значительный изгиб, если толщина щечек недостаточна. Оптимальная толщина щечек у колодок рубанков и фуганков 7 мм (не менее 5 мм). Если в процессе многократных ремонтов колодок щечки стали тонкими, то на боковые поверхности колодок делают наклейки из древесины той же породы, из которой сделана колодка.

Заплечики и поворотный упор служат опорой клина. Ширина заплечиков вверху 8 мм, затем они постепенно суживаются и сходят на нет. В конструкции заплечиков важное значение имеет их длина. Чем длиннее заплечики, тем больше плоскость прижима ножа клином. При коротких заплечиках н ож может вибрировать. Такие колодки ремонту не подлежат.

Процесс изготовления рубанка с двойным прямым ножом и заплечиками для опоры клина включает в себя следующие основные операции (рис. 16 а).

На заготовке колодки карандашом и рейсмусом проводят разметку. После разметки долотом или стамеской шириной 20 мм продалбливают несквозное гнездо летка. Долбление гнезда начинают с верхней пласти колодки, постепенно углубляя гнездо внутрь заготовки (операция 1).

Не доходя до нижней пласти колодки 8—10 мм, заготовку переворачивают и продалбливают пролет (операция 2). Затем гнездо зачищают и по размеченным линиям узкой ножовкой делают пропилы (операция 3).

Стамеской шириной 6 и 20 мм расчищают леток, формируя щечки, заплечики, постель и паз для винта стружколома (операция 4). Точность обработки постели проверяют ножом рубанка. Нож должен плотно прилегать к постели всей поверхностью Постель обрабатывают широкой стамеской с наведенным на лезвии стамески жалом, как у цикли.

После зачистки летка подгоняют по месту клин. Клин должен прочно закреплять нож в летке. При выколачивании ножа усилие нажима должно быстро ослабевать поэтому необходимо выбрать оптимальный уклон клина. У клиньев рубанков уклон составляет 10°. Чтобы обеспечить лучшие условия выхода стружки из летка, клинья внизу скашивают или заканчивают вилкой.

Прочность закрепления ножа клином проверяют постукиванием по крышке верстака колодкой с закрепленным ножом. Если нож закреплен прочно, то колодка издает глухой звук. При закреплении ножа недостаточно прочно он издает дрожащий звук (дребезжит).

Закрепив клином нож, определяют размер щели между лезвием ножа и колодкой в зависимости от назначения рубанка. Если щель мала, то ширину пролета увеличивают, подтачивая пролет напильником. Если щель получилась больше требуемой, то в подошву рубанка вклеивают вставку толщиной 6 – 8 мм из древесины твердых лиственных пород (операция 5). Вставку можно сделать из древесного слоистого пластика, передвижной на винтах, что позволит регулировать щель в зависимости от влажности обрабатываемой древесины.

Затем изготавливают и устанавливают рог, скругляют и зачищают наружные поверхности рубанка. Отделывают рубанок нитролаком. Рабочую поверхность подошвы смазывают растительным маслом.

Процесс изготовления рубанка с прямым двойным ножом с поворотным упором для клина включает в себя следующие основные операции (рис. 16 б). Поворотный упор изготавливают из древесины твердых лиственных пород. Упор поворачивается на стальной оси диаметром 6 мм. Для установки оси в щечки колодки врезают две шайбы диаметром 20 мм.

Рубанки с поворотным упором для клина значительно проще в изготовлении рубанков с заплечиками. Изготовление их можно механизировать, особенно рубанков, выполненных не продалбливанием летка в колодке, а полученных при ее склеивании.

Колодку склеивают из обработанных в заданный размер четырех заготовок, двух боковых и двух средних (операция 1). Чтобы при склеивании заготовки не смещались относительно друг друга, их накалывают на шпильки, предварительно забитые в средние заготовки. После склеивания получается колодка с готовым летком.

В склеенной колодке формируют паз для винта стружколома, скругляют и зачищают наружные поверхности (операция 2), устанавливают рог.

Затем вставляют поворотный упор I (операция 3), подгоняют клин. Заключительной операцией является отделка рубанка.

Процесс изготовления рубанка фигарея с косым ножом шириной 70 мм показан не рисунке 16 в. Рубанок состоит из колодки, клина, одиночного косого ножа, подрезателя и направляющей планки.

Подрезатель толщиной 2 – 2,5 мм устанавливают на расстоянии 20—25 мм от лезвия ножа. Фаска подрезателя обращена внутрь колодки рубанка. Подрезатель крепят металлической скобой с резьбовым стержнем, проходящим через колодку рубанка. На резьбу стержня навинчивают гайку.

Направляющая планка передвижная, съемная, изготавливается из металлического уголка или древесины твердых лиственных пород. Планку крепят к подошве колодки рубанка винтами или шурупами Изготовление колодки рубанка фигарея начинают с формирования летка. По размеченным линиям ножовкой делают пропилы (операция 1) и стамеской расчищают леток (операция 2).

Затем долотом или стамеской шириной 20 мм продалбливают гнездо для ножа и клина, зачищают гнездо и по размеченным линиям узкой ножовкой делают пропилы (операция 3). Последующие операции изготовления рубанка фигарея аналогичны изготовлению рубанка с двойным ножом. Размер щели между лезвием ножа и колодкой должен составлять 3 мм.

Конструкция стругов для строгания прямолинейных фигурных поверхностей (рубанков зензубелей, калевок, галтелей) показана на рисунке 17. Размеры колодок стругов: длина 240 мм, ширина 80 мм, толщина 15—20 мм. Пролет струга расположен на расстоянии 90—100 мм от передней кромки колодки

Рубанки зензубели изготавливают с прямым одиночным и двойным ножами. Одиночный нож зензубеля может быть скошен и установлен под углом 75°, что облегчает строгание. Это не влияет на качество обработки поверхности.

Рубанок зензубель с одиночным ножом (рис. 17 а) изготавливают в следующей последовательности. Сверлом диаметром 30 мм просверливают сквозное отверстие — леток. Затем ножовкой пропиливают пролет и долотом шириной 8 мм продалбливают гнездо для ножа и клина Размер щели между лезвием ножа и колодкой у рубанков зензубелей с одиночным ножом должен составлять 3 мм.

Рубанок зензубель с двойным ножом (рис. 17 б) целесообразно выполнять с передвижной подошвой, позволяющей регулировать щель между лезвием ножа и колодкой в пределах 2—3 мм. Передвижную подошву соединяют с колодкой в паз и гребень. В просверленное в подошве отверстие ввинчивают с эпоксидным клеем шпильку диаметром М6. Передвижную подошву притягивают к колодке гайкой.

Для зачистки в углах собранных изделий четверти, паза и т. д. применяют рубанок зензубель, показанный на рисунке 17 в.

Рубанки калевки, рубанки галтели по конструкции и технологии изготовления аналогичны рубанкам зензубелям. На рисунке 17 г показано расположение ножей рубанков в колодках.

Прежде чем приступить к изготовлению рубанков из древесины твердых лиственных пород целесообразно отработать операции по изготовлению колодки на заготовках из древесины мягких лиственных пород (ольха, липа) или березы. Обрабатывать древесину необходимо только острыми долотами и стамесками.

Леток, фигурные поверхности колодки, рога, ручки фуганка предварительно зачищают напильником с крупной насечкой. После обработки напильником поверхность окончательно зачищают циклей и шлифовальной шкуркой

Леток, фигурные поверхности колодки, рога, ручки фуганка предварительно зачищают напильником с крупной насечкой. После обработки напильником поверхность окончательно зачищают циклей и шлифовальной шкуркой

Строгание циклей. Для зачистки строганых поверхностей применяют цикли. С помощью циклей срезают очень тонкую (толщиной 0,04—0,08 мм) стружку. Цикля представляет собой стальную пластину толщиной 0,8 – 1 мм, длиной 100—150 мм и шириной 70—80 мм. Пластину затачивают под прямым углом к боковым поверхностям.

Цикли затачивают на бруске и правят на оселке. После правки цикля не должна иметь заусенцев. Затем у цикли стальным полированным стержнем со скругленными углами (наводкой) образуют (наводят) жало (рис. 18 а). Наводку изготовляют из напильника. После наведения жала у цикли образуется очень тонкое лезвие (рис. 18 б, в). Лезвие цикли, наведенное стальной наводкой, не может быть достаточно острым.

Циклюют поверхность вдоль волокон (рис. 18 г). Лезвие цикли должно быть расположено по направлению волокон древесины под прямым углом или углом скоса не более 30°. Так как лезвие цикли не может быть достаточно острым, при циклевании мягких пород стружка плохо срезается. Волокна древесины сминаются. Поэтому циклюют, как правило, только твердые породы: бук, дуб, клен, карагач, орех, красное дерево, ясень. Из-за недостаточной остроты лезвия цикли нельзя циклевать также торец древесины, так как лезвие плохо перерезает волокна в торцовом направлении. Кроме того, в связи с высокой торцовой твердостью древесины лезвие быстро затупляется (выкрашивается и отгибается).

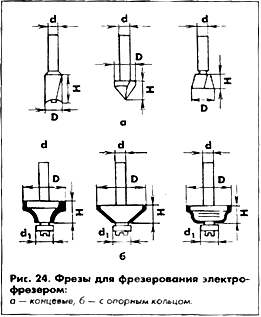

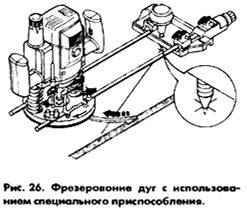

Фугование заготовок электрорубанком. Перед обработкой заготовок электрорубанок устанавливают в стационарное положение и крепят на рабочей доске верстака.

При фуговании на электрорубанке (рис. 19 а) заготовку 3 кладут обрабатываемой

поверхностью на переднюю плиту 4 стола. Левой рукой заготовку прижимают к столу в направлении стрелки р около ножевого вала. Правая рука упирается в торец заготовки и надвигает ее на ножевой вал в направлении скорости подачи Vv снимая с заготовки слой древесины е. Как только передний конец обрабатываемой заготовки пройдет ножевой вал (рис. 19 б), левой рукой прижимают заготовку за ножевым валом над задней плитой 1 стола. Правой рукой продолжают подавать заготовку в направлении скорости подачи и прижимают ее к переднему столу. По окончании фугования (рис. 19 в) заготовку обеими руками прижимают над задней плитой около ножевого вала.

Таким образом, заготовка при фуговании базируется на передней плите стола, а после снятия с заготовки стружки перебазируется на заднюю плиту стола. Толщина снимаемого с заготовки слоя за один проход должна бить не более 2—3 мм. При фуговании заготовку укладывают на переднюю плиту стола вогнутой стороной. Если за один проход заготовка не выравнивается, то фугование повторяют. Сильно покоробленные заготовки фугуют за три и более прохода.

После обработки пласти у заготовки фугуют смежную кромку. При фуговании кромки заготовку прижимают отфугованной пластью к направляющей линейке 2. Базовой поверхностью при фуговании кромки служит обработанная пласть заготовки.

После обработки пласти у заготовки фугуют смежную кромку. При фуговании кромки заготовку прижимают отфугованной пластью к направляющей линейке 2. Базовой поверхностью при фуговании кромки служит обработанная пласть заготовки.

На полученной в результате обработки поверхности древесины имеются следы повторяющихся возвышений и впадин, являющихся следствием кинематического процесса резания при цилиндрическом фрезеровании (кинематическая волнистость), а также выколы и вырывы пучков волокон древесины и образовавшиеся в результате этого углубления с неровным дном (рис. 19 г).

Длина волны l и высота h кинематической волнистости зависят от скорости вращения и диаметра фрезы, количества ножей, участвующих в резании, скорости подачи заготовки, толщины снимаемого слоя.

В электрорубанках скорость вращения, диаметр фрезы и количество ножей постоянны. Поэтому получить поверхность обработки более высокого качества (с меньшей длиной и высотой волны) можно только регулированием скорости подачи заготовки V, и толщины снимаемого слоя I. Если максимальная скорость подачи у большинства конструкций электрорубанков составляет 4 м/мин, то, уменьшив ее вдвое и уменьшив толщину снимаемого слоя, можно повысить качество обработки поверхности.

Кроме того, при неточной установке ножей после их заточки в формировании поверхности может участвовать только один нож. Правильность установки ножей проверяют деревянной линейкой, прикладывая ее к задней плите стола.

Выколы и вырывы всегда сопутствуют сучкам, наклону волокон, свилеватости. Поэтому при фуговании заготовок, имеющих пороки строения древесины, необходимо уменьшить скорость подачи.

Для отсасывания стружки при фрезеровании к плите скольжения крепят адаптер 13, на который одевается шланг 14 домашнего пылесоса. Фирма «Бош» выпускает специальный пылесос с автоматикой дистанционного включения-выключения. Например, при включении фрезера пылесос автоматически включается.

Для отсасывания стружки при фрезеровании к плите скольжения крепят адаптер 13, на который одевается шланг 14 домашнего пылесоса. Фирма «Бош» выпускает специальный пылесос с автоматикой дистанционного включения-выключения. Например, при включении фрезера пылесос автоматически включается.

Стол (рис. 27 а) состоит из опоры 1 и крышки 2, соединенных между собой двумя угловыми мебельными стяжками. В крышке стола по форме плиты скольжения вырезано сквозное отверстие, снизу крышки закреплены две опорные планки. Планка 3 крепится постоянно шурупами и клеем, планку 4 поворачивают при установке фрезера, и она крепится только шурупами. После установки фрезера плита скольжения должна быть на одном уровне с верхней поверхностью крышки стола. На опоре стола установлена сетевая розетка 5. Электропровод от розетки включается в сеть и снабжен кнопочным выключателем.

Стол (рис. 27 а) состоит из опоры 1 и крышки 2, соединенных между собой двумя угловыми мебельными стяжками. В крышке стола по форме плиты скольжения вырезано сквозное отверстие, снизу крышки закреплены две опорные планки. Планка 3 крепится постоянно шурупами и клеем, планку 4 поворачивают при установке фрезера, и она крепится только шурупами. После установки фрезера плита скольжения должна быть на одном уровне с верхней поверхностью крышки стола. На опоре стола установлена сетевая розетка 5. Электропровод от розетки включается в сеть и снабжен кнопочным выключателем.

18 сентября, 2014

18 сентября, 2014  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике

Лезвие ножей рубанков и фуганков должно быть незначительно (не более 0,5

Лезвие ножей рубанков и фуганков должно быть незначительно (не более 0,5 прочности древесины на разрыв поперек волокон, начинается отслоение стружки и образование опережающей трещины, скорость распространения которой всегда выше скорости резания.

прочности древесины на разрыв поперек волокон, начинается отслоение стружки и образование опережающей трещины, скорость распространения которой всегда выше скорости резания.

Леток, фигурные поверхности колодки, рога, ручки фуганка предварительно зачищают напильником с крупной насечкой. После обработки напильником поверхность окончательно зачищают циклей и шлифовальной шкуркой

Леток, фигурные поверхности колодки, рога, ручки фуганка предварительно зачищают напильником с крупной насечкой. После обработки напильником поверхность окончательно зачищают циклей и шлифовальной шкуркой После обработки пласти у заготовки фугуют смежную кромку. При фуговании кромки заготовку прижимают отфугованной пластью к направляющей линейке 2. Базовой поверхностью при фуговании кромки служит обработанная пласть заготовки.

После обработки пласти у заготовки фугуют смежную кромку. При фуговании кромки заготовку прижимают отфугованной пластью к направляющей линейке 2. Базовой поверхностью при фуговании кромки служит обработанная пласть заготовки. При заточке зубьев необходимо снимать за каждый рабочий проход напильника слой металла одинаковой толщины. Это позволит сохранить неизменными профиль и высоту зубьев после заточки.

При заточке зубьев необходимо снимать за каждый рабочий проход напильника слой металла одинаковой толщины. Это позволит сохранить неизменными профиль и высоту зубьев после заточки. При разводе зубьев важно обеспечить одинаковый отгиб зубьев на каждую сторону. При неодинаковом отгибе более отогнутые зубья будут наносить глубокие риски на боковые поверхности пропила, снижая качество поверхности пиления.

При разводе зубьев важно обеспечить одинаковый отгиб зубьев на каждую сторону. При неодинаковом отгибе более отогнутые зубья будут наносить глубокие риски на боковые поверхности пропила, снижая качество поверхности пиления. При работе электропилой нельзя допускать перекосов пильного диска относительно обрабатываемой заготовки, что может привести к заеданию пильного диска и останову электродвигателя. При заедании пильного диска необходимо подать обрабатываемую заготовку или электропилу обратно и медленной подачей продолжать распиловку.

При работе электропилой нельзя допускать перекосов пильного диска относительно обрабатываемой заготовки, что может привести к заеданию пильного диска и останову электродвигателя. При заедании пильного диска необходимо подать обрабатываемую заготовку или электропилу обратно и медленной подачей продолжать распиловку.

При разбивке необходимо соблюдать правило кратчайших путей. Оно заключается в том, что получить заданный чертежом размер необходимо при наименьшем числе промежуточных размеров, т. е. вести измерение по возможности следует от одной базы

При разбивке необходимо соблюдать правило кратчайших путей. Оно заключается в том, что получить заданный чертежом размер необходимо при наименьшем числе промежуточных размеров, т. е. вести измерение по возможности следует от одной базы Соответствие разметки чертежу проверяют масштабной линейкой после разметки первой заготовки или первой партии заготовок. Одну из размеченных заготовок тщательно сверяют с данными чертежа, помечают ее как образец и используют в дальнейшем при разметке и контроле.

Соответствие разметки чертежу проверяют масштабной линейкой после разметки первой заготовки или первой партии заготовок. Одну из размеченных заготовок тщательно сверяют с данными чертежа, помечают ее как образец и используют в дальнейшем при разметке и контроле.